Stanovení termokinetických vlastností uhelného prášku – Pádová trubka

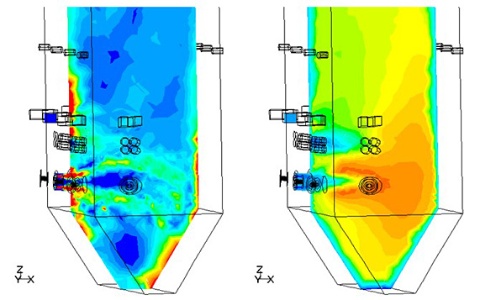

Spalování uhlí hraje mezi primárními energetickými zdroji v České republice nezastupitelnou roli. Zejména spalováním uhelného prášku v elektrárnách a teplárnách získáváme významný podíl elektřiny a tepla do našich domácností a průmyslu. Tyto zdroje energie jsou ovšem zastaralé a proto bylo nutno přistoupit k jejich obnově a výstavbě nových. Moderní energetika musí splňovat vysoké nároky na účinnost, spolehlivost, dostupnost a v neposlední řadě také na minimalizaci dopadů provozu těchto velkých zdrojů emisí a odpadu na naše životní prostředí. Aby bylo těchto požadavků dosaženo, je potřeba mimo jiné správně pochopit a popsat chování uhelného prášku během spalovacího procesu ve velkých zdrojích a tyto poznatky využít při navrhování nových uhelných bloků.

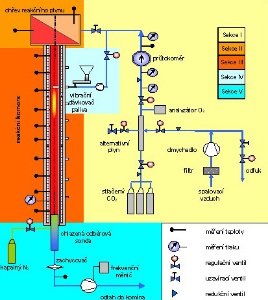

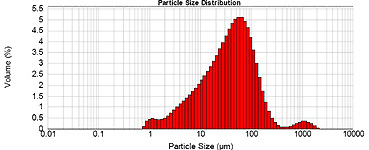

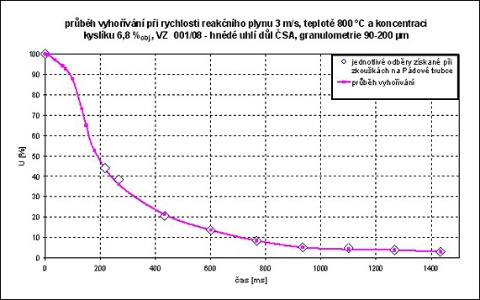

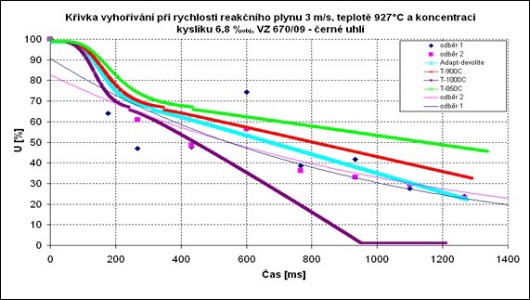

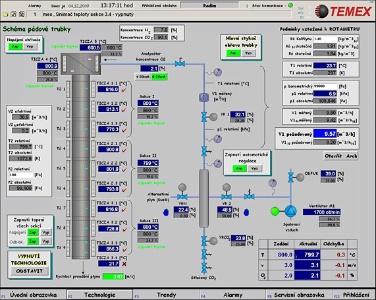

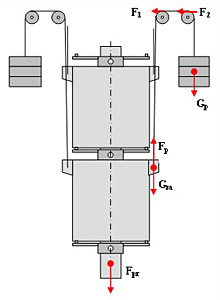

Za tímto účelem vznikl projekt „Progresivní technologie a systémy pro energetiku“ – 1M 06059 programu MŠMT „Výzkumná centra“ v rámci jehož řešení bylo v prostoru zkušebny Výzkumného energetického centra vybudováno experimentální zařízení sloužící ke stanovení termokinetických vlastností uhelného prášku. Tyto vlastnosti jsou charakterizovány kinetickými parametry aktivační energií a před-exponenciálním faktorem a zejména průběhem vyhořívání uhelných částic. Experimentální zařízení, tzv. Pádová trubka umožňuje nastavit prostředí odpovídající podmínkám v reakčním prostoru kotlů velkých uhelných bloků spalujících uhelný prášek volbou teploty, koncentrace kyslíku a rychlosti proudění reakčního plynu v reakční komoře. Parametry plynu jsou nastavovány a řízeny v plně automatickém režimu.

Odstavec pro laiky

Vezmu trochu práškového uhlí, nasypu jej v různých výškách do trubky, ve které proudí horký plyn o daném složení. Uhlí padá dolů a postupně hoří. Na výstupu z trubky zachytím ty částečky uhlí a popele do filtru a podrobím je analýze, která mi řekne, jak se tohle uhlí chová během jeho hoření v kotli.